Funktionale Oberflächen. Effizient produziert.

Eine Welt ohne veredelte Schrauben, Federn und Verbindungselemente würde nicht funktionieren. Eine Welt mit veredelten Schrauben, Federn und Verbindungselementen ist nachhaltiger. Deshalb gibt es uns: die Experten für Oberflächentechnik. Mit unseren Kompetenzen in der Oberflächenveredelung tragen wir zu Haltbarkeit, Verarbeitungsfähigkeit und auch Optik der von uns behandelten Metallteile bei. Besondere Expertise bringt die vot Gruppe für den Korrosionsschutz Ihrer Artikel in der Trommelbearbeitung mit.

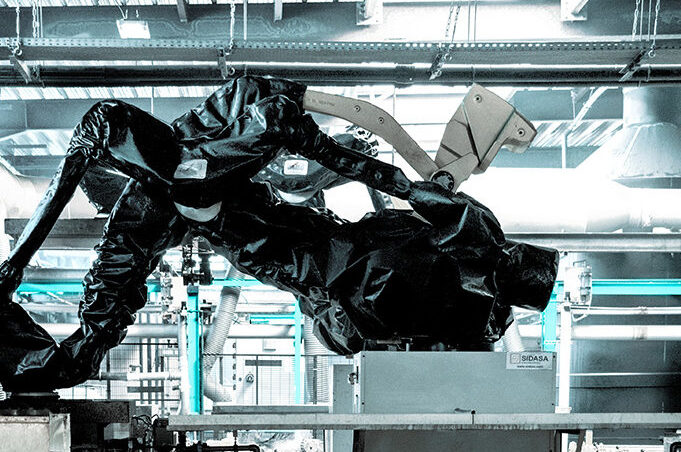

Die VOT – Vereinte Oberflächentechnik – besteht aus den Unternehmen Huster Oberflächentechnik GmbH und Oberflächenveredelung Immel, Seckelmann & Co. GmbH, die ihre Kräfte und Kompetenzen gebündelt anbieten. Neben galvanischem Verzinken bieten wir hochwertige Oberflächen aus Zink-Nickel und Zinklamelle sowie Phosphat an. Wir fühlen uns den Werten des deutschen Mittelstandes verbunden und gewährleisten durch digitalisierte und automatisierte Prozesse höchste Qualität.

Wir können mit unseren Verfahren und Prozessen die Anforderungen einer Vielzahl an Industrien bedienen: angefangen von Automobil und Nutzfahrzeugen, über Maschinenbau bis hin zu Bau- und Möbelindustrie. Aber auch Elektronik und weitere Industrien können wir bedienen. Fragen Sie uns einfach!

Kontakt

Wir helfen Ihnen gerne weiter! Sprechen Sie uns an!